La fabrication des plaquettes à partir du silicium purifié nécessite un

grand nombre d'étapes que nous allons détailler. Il faudra tout d'abord réaliser un

cristal, sous forme de lingot qui sera ensuite découpé en rondelles pour constituer les

plaquettes. Nous allons voir qu'un grand nombre de précautions est nécessaire. Ainsi,

ces étapes sont suffisamment nombreuses pour considérer un "alphabet" complet

d'étapes élémentaires (d'après brochure SCItec).

a) charge de polysilicium le plus pur

possible :

Le silicium purifié est utilisé pour constituer la charge à introduire dans le

réacteur de croissance. Le problème provient de la pureté chimique qui, malgré sa

grande valeur, reste encore faible eu égard au dopage.

Ce cristal de silicium comporte 5.1022 atomes par cm3. Avec une pureté de 0,999999(difficilement accessible) le dopage non intentionnel équivalent peut être de

5.1016 cm-3. Il faudra ainsi faire mieux dans la suite !

b) préparation de la charge à fondre et

à transformer en lingot :

Cette charge peut être dopée si l'on désire des plaquettes dopées (substrats dopés

dans les procédés). On rajoute ainsi, en proportion calculée, la quantité relative de

dopant dans l'ensemble de la charge.

c) tirage et croissance du cristal

:

La charge, mise dans un creuset en graphite, est fondue. A partir d'un germe, on

effectue un tirage progressif du lingot moyennant des conditions très précises

(températures du creuset de charge fondue, de l'enceinte, gradient de température,

transfert de chaleur, vitesse de tirage du germe, etc...). On obtient des lingots de

différents diamètres suivant la vitesse de tirage. Cette méthode de tirage est appelée

"Czochralski". Notons que la différence de vitesse de diffusion des espèces

entre la phase liquide et la phase solide entraîne une modification de la concentration

relative des espèces le long du lingot. C'est en particulier vrai pour la concentration

de dopant qui implique que la résistivité ne sera pas constante le long du lingot, toute

chose égale par ailleurs.

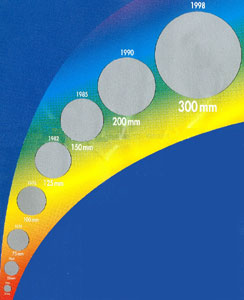

L'évolution de la dimension des lingots a été liée à l'évolution de la maîtrise

des procédés et des équipements associés avec comme but l'augmentation du rendement

de fabrication et la diminution des coûts de production par circuit intégré

réalisé. Ainsi, en moins de 30 ans, le diamètre des plaquettes a varié dans

un rapport 10.

|

1964 : 25 mm

1969 : 50 mm

1974 : 75 mm

1978 : 100 mm

1982 : 125 mm

1985 : 150 mm

1990 : 200 mm

1998 : 300 mm

|

|

Figure 7 : Evolution de la taille des

substrats de silicium depuis le début des circuits intégrés

Figure 8

: Tirage d'un lingot par la technique Czochralski. Le diamètre du lingot est

lié aux paramètres physiques en cours de tirage.

Figure

9 : Cristallisation du lingot et purification par la méthode de fusion de zone.

Au cours du déplacement de la zone fondue, les impuretés dopantes ou non dopantes

se redistribuent dans le lingot.

Une autre technique peut être employée pour réaliser des lingots de grande

dimension. Elle consiste à partir d'un lingot de silicium polycristallin obtenu dans le

réacteur de réduction du trichlorosilane. La cristallisation est obtenue en pilotant la

croissance à partir d'un germe fixé en extrémité de lingot par le déplacement d'une

zone fondue (figure 9). Cette zone est chauffée en limite de fusion du silicium grâce à

l'alimentation d'une bobine parcourue par un courant haute fréquence (courant de

Foucault).

Cette méthode est aussi utilisée pour purifier un lingot ; on exploite en effet les

phénomènes de diffusion des impuretés à haute température dans un solide. Dans ce

cas, on peut monter jusqu'à 3 bobines autour du lingot qui sont parcourues par un courant

HF. C'est un moyen pour obtenir des lingots de faible dopage résiduel notamment

nécessaires pour la réalisation de composants de puissance (zones quasi-intrinsèques

permettant la tenue en tension).

Une autre technique peut être utilisée pour le tirage des lingots. Dans le cas de

composés semi-conducteurs III-V, on peut réaliser le lingot dans un bac

parallélépipédique dont le fond est arrondi. La cristallisation s'effectue progressivement depuis une

extrémité ; c'est la méthode dite "Bridgman".

Figure

10 : Tirage d'un lingot par la méthode Bridgman. Cette technique est plus spécialement

utilisée pour les lingots de composés III-V tel que le GaAs.

d) équeutage du lingot :

Cette opération consiste à éliminer les extrémités du lingot soit mal

cristallisées soit riches en impuretés (surtout si la technique de croissance a été la

fusion de zones ).

e) contrôle de

résistivités sur les extrémités du lingot :

En raison de la variation de la concentration d'impuretés lors tirage du

lingot, la résistivité finale varie en fonction de la position. Une vérification des

spécifications (gamme de variation) est nécessaire. La technique employée est du type

mesure quatre pointes.

f) repérage cristallographique du lingot par méthode de diffraction des rayons X :

Il sera nécessaire de connaître les orientations cristallographiques

afin d'effectuer en fin de fabrication la découpe suivant les axes cristallographiques.

Après repérage, on crée un méplat servant de référence (plan 100 par exemple).

g) polissage cylindrique :

Lors du tirage, le diamètre du lingot varie légèrement ce qui constitue

des ondulations à sa surface. Pour obtenir des plaquettes de même diamètre un polissage

cylindrique est nécessaire.

h) polissage d'un méplat de

référence cristallographique et géométrique :

Cette référence servira au cours du procédé (orientation des zones de

conduction par rapport aux axes du cristal, repérage des motifs lors de la

photolithographie, axes cristallographiques pour la découpe des puces). Par ailleurs,

suivant le type de dopage de substrat et son orientation cristallographique, on fera des

repères supplémentaires. Notons que sur les plaquettes de 200 mm, seul subsiste un

repérage cristallographique par une petite encoche ; la nature du substrat est indiquée

dans le marquage (effectué par laser).

Figure 11 : Méplats d'identification

des plaquettes. On peut facilement repérer les types n des types p et leurs orientations

i) découpage des plaquettes

:

Ce découpage s'effectue à l'aide d'une scie diamantée de 400 µm

d'épaisseur environ pour les lingots de diamètre important. Des techniques de coupes par scie à fil commencent à être

utilisées chez de nombreux fabricants. Dans ce dernier cas, les pertes de coupes sont plus faibles.

scie environ 400 mm de copeaux

plaquette environ 400 µm à 600 µm brut de sciage

Compte tenu de l'équeutage et du polissage 50% à 60% du lingot est

éliminé. En pratique, les plaquettes de dimension supérieure à 150 mm font au moins 500

µm d'épaisseur en cours de procédé afin d'éviter une fragilité mécanique. Cette

épaisseur est réduite à 250 - 300 µm avant découpage (étape d'amincissement) afin de

faciliter les échanges thermiques (voire électriques) avec le support de puce dans les boitiers.

j) traitement thermique :

Le sciage crée des contraintes

mécaniques dans le cristal. Il faut relaxer le cristal par une montée en température

(recuit) à des températures de l'ordre de 600°C à 700°C. A ces températures, les

énergies propres des atomes sont suffisantes pour leur permettre de se repositionner dans les

sites cristallins.

Ce traitement thermique présente aussi l'avantage de diminuer l'effet des

atomes oxygène (type donneur) ainsi que de stabiliser la résistivité.

k) polissage des

bords-"ébardage" :

Après sciage, des "gendarmes" ou de la "barbe"

subsistent sur la périphérie des plaquettes. Il faut l'éliminer. Par ailleurs, pour faciliter la manipulation des

plaquettes en cours de procédé, on arrondit le champ. Cela permet de ne pas dégrader les dispositifs de prises

et de supprimer des amorces de cassures.

l) tri des plaquettes en

fonction des épaisseurs :

Les épaisseurs après découpe pourront être sensiblement différentes.

Il faut donc limiter la quantité de matière à éliminer par le polissage (le tri se

fait par gamme de 10 µm par exemple).

m) enrobage des plaquettes

dans une mixture d'alumine en solution - polissage :

Afin d'améliorer l'état de surface des plaquettes, ces dernières

subissent un polissage à l'aide d'une mixture contenant des grains d'alumine

de dimension micronique.

n) nettoyage :

Cette étape consiste à éliminer les composés abrasifs et les

contaminants par des solvants et de l'eau désionisée.

o) attaque chimique des

plaquettes :

Lors des différentes étapes, il s'est

formé, en surface des plaquettes, un oxyde natif contenant des impuretés. Ces impuretés

sont soit métalliques et sont éliminées par une solution acide, soit organiques et

éliminées par une solution basique :

- solutions acides : HNO3, CH3COOH,

- solutions basiques : KOH. On n'utilise pas de soude (NaOH) car le sodium est un

polluant violent pour les oxydes, plus particulièrement pour les oxydes de grille

des transistors MOS.

L'oxyde natif est finalement attaqué par une solution d'acide

fluorhydrique (HF). On obtient alors une surface chimiquement neutre avant un polissage

"miroir".

p) endommagement de la face

arrière :

Le partie utile de la plaquette se trouve très près de la surface

supérieure. Il va s'agir de rendre cette zone la plus pure possible aussi bien au niveau

des impuretés (atomes étrangers) que des défauts cristallographiques ou structuraux

(macles, dislocations, etc...). On va alors créer des défauts sur la face arrière par

sablage ou bombardement LASER, ce qui provoque un dépolissage. Lors des traitements

thermiques ultérieurs, les impuretés du côté de la face active vont migrer dans le

substrat et être piégées par des états plus favorables énergiquement créés par les

dommages de la face arrière. On appelle ce phénomène, l'effet "getter".

Figure 12 : La face arrière

est endommagée. Elle perd son aspect miroir. Cette opération permet d'améliorer

la zone active très proche de la face supérieure.

q) tri en fonction des

épaisseurs :

Après dépolissage de la face arrière, les épaisseurs ont varié. On

effectue donc un nouveau tri par gamme d'épaisseur.

r) préparation au polisage

final de la face active :

Les plaquettes sont montées dans des polisseuses.

Figure 13 : Les plaquettes

sont montées sur une polisseuse. Elle est constituée de satellites qui

tournent sur eux-mêmes afin d'améliorer l'homogénéité de polissage des

plaquettes (d'après brochure SCItec).

s) élimination de l'excès

d'épaisseur :

25 µm environ sont éliminés.

t) polissage final

"miroir"

Ce polissage peut être mécanique ou mécano-chimique qui combine à la fois

les effets mécaniques et chimiques. Il faut éliminer les rayures, les peaux d'orange. Cette opération

est effectuée à l'aide d'une machine identique à celle de la figure 13, mais avec des disques de polissage

peu agressifs et une solution abrasive à très petits grains (diamètre de 0,1 à 0,5 mm)

u) démontage, nettoyage, tri

:

Ces dernières opérations permettent :

- le démontage des plaquettes des supports de

polissage,

- le nettoyage final,

- le tri final en fonction des épaisseurs.

v) test de

résistivité des plaquettes , tri final en fonction des résistivités :

Afin de sélectionner les lots pour les

clients, un tri en fonction de la résistivité est effectué.

w) repérage - marquage :

Un marquage de lots, lingots, date, etc.. , est réalisable à l'aide d'un

faisceau laser. Cela permet de suivre la plaquette tout au long des étapes de

fabrication.

x) nettoyage final en salle

blanche :

Pour démarrer l'ensemble des étapes du procédé de fabrication des

circuits intégrés, il ne faut pas de graisse, pas de poussières, etc... . Un nettoyage

final est nécessaire.

y) inspection visuelle :

C'est l'être humain qui reste à l'heure actuelle le meilleur inspecteur.

Il détecte des variations de couleur, des rainures, des rayures, des poussières de

dimensions inférieures au micron. Un système automatique à balayage optique sur toute

la plaquette ne serait pas encore suffisamment performant. Prenons, par exemple, une

surface de 10 cm x 10 cm de côtés à contrôler. Il faudra balayer cette surface par

zone de mesure (ou "point" de mesure), qui sont de 0,05 µm de coté, pour

simplifier.

Un point de 0,05 µm x 0,05 µm nécessite au moins 1 µs de temps de

traitement (analyse spectrale par exemple). Dans ce cas, le temps total d'analyse est :

C'est un temps énorme et donc peu réaliste. En fait, dans ce cas

l’œil humain est beaucoup plus efficace car il traite l'information en

parallèle grâce à des millions de cellules rétiniennes !

z) test de planéité :

Ce test est important pour la lithographie. Il existe aujourd'hui des

machines à tester la planéité basée sur une mesure optique (déviation d'un faisceau

laser).

Après l'ensemble de ces étapes, les plaquettes sont prêtes pour

subir les étapes de fabrication des circuits intégrés (ou des composants discrets).

DEBUTANT

>>

EXPERT

>>